| 負載選擇 回轉支承作為活動部件和固定底座的連接件,必須具備把活動件的應力傳遞到底座的能力。為選擇具備足夠能力的適當回轉支承,須精確地介定所受的全部應力,包括由質量、負載和結構慣性產生的影響。必須區(qū)分固定載荷和變動載荷及動態(tài)負載引起的影響,后者構成“疲勞”應力。作用于回轉支承上的力的方向須準確介定,這樣才能確定有效傾斜力矩。 我們要區(qū)分: · 軸向載荷其方向與回轉支承的轉軸平行,這些軸向載荷的合力稱作F A 。 · 徑向載荷在垂直轉軸的平面內,這些徑向載荷的合力稱作F R 。

·傾斜力矩(彎曲)

|

||||||||||||||||||||

根據所受載荷的性質,從一個滾道向另一個滾道的載荷傳遞是變化的。為了計算滾道尺寸,我們介定負載等同于最大應力區(qū)域內的所有外作用力。根據應用、使用情況,下列系數對這些載荷加以修正。

我們區(qū)分:

·應用系數KA

·使用系數KU

·安全系數KS

應用系數KA

是一個考慮了與回轉支承元件有關的應用特性的參數。這個系數由本公司的經驗獲得,它被確定在“應用系數”表中。

使用系數KU

根據特定的工況決定:振動、沖擊、突發(fā)過載等,如果無其它指定值,則它的額定值為1。

安全系數KS

由應用標準化準則介定的,須符合諸如FEM、LLOYDS、API……的特定條例。如機器的設計者必須把校準系數用到軸承所受載荷的計算中時,一般都取值為1。

應用系數

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

這些系數都是由每種型號應用的大量觀察和統(tǒng)計而得出的。

標準參數如下:

·額定壽命:6000小時 ·在正常氣候條件下工作 ·常規(guī)應用(非特殊)

·外形大小 ·環(huán)圈材料特性 ·熱處理 ·滾動元件的特性、數量、尺寸 ·滾動元件的接觸參數

最大允許能力曲線如圖所示,其中Ox軸表示等值軸向載荷OY軸表示傾斜力矩,為了簡便,用一條稱為“極限曲線”的直線代表能力曲線。

通過在圖上畫出表示相應載荷的點,就可以確定回轉支承的大小,這個點就叫做“應用點”。

在水平軸上:Px=Feq·KA·KU·KS

·在垂直軸上:Py= MT·KA·KU·KS

無論如何,應用點P應該控制在極限曲線下面。

使用壽命

許多外界因素都對軸承使用壽命有很大影響,從中可以列出:

·支座的幾何精度 ·載荷作用下結構變形 ·氣候條件和環(huán)境 ·維護工作的質量 ·使用工況

長期在沖擊、振動或劇烈動作或間歇動作情況下使用,都會明顯縮短額定使用壽命。

KT=OL/OP

將應用點與極限曲線比較,就可以得到使用壽命的估計值比值OL/OP稱為KT

使用壽命

| 利用右圖就可以得到使用壽命的估計值D: ·根據水平軸上KT值,就可直接由曲線看出使用壽命估計值(小時) |

使用系數 |

| 轉速影響 只有在低轉速:IRPM(每分鐘1 轉)時,圖示的使用壽命估計值D才有效。 這個值必須乘上根據不同速度由右圖示出的速度系數KV。 D(n)= KV x L 對于擺動轉動,可用如下公式 |

速度系數 |

為了傳遞確定的載荷,必須使軸承在相連支架上機械緊固,這樣就使回轉支承與其支座形成剛性聯接。可行的緊固方式有多種,其中最有效的方式是采用螺栓和螺母聯接。焊接是絕對不允許的。在安裝時選用合適螺栓和緊固方式,以及我們的技巧都是回轉支承發(fā)揮正常功能及應用安全的重要條件。

螺栓質量

ISO 898-1標準確定了用于結構裝配的螺栓質量等級,本公司推薦使用等級為10.9高抗拉螺栓,特殊情況則用8.8級和12.9級。

螺母必須是相應螺栓的同等級別或更高級別,對于螺栓直徑為d,推薦螺母高度為1Xd。

對于用Z或N字正火鋼制的套圈,要求使用淬硬平墊圈。

對墊圈的最低要求:

·屈服強度大于等于600 Mpa ·直徑:DR=2d ·厚度:h>=0.3d

只要可能,盡量優(yōu)先使用外六角頭螺栓,而不是圓柱頭螺栓(內六角頭)。

本公司推薦:螺栓和螺母能確保機械性能相互匹配且預先潤滑,這樣才能得到已知穩(wěn)定的螺栓/螺母摩擦系數。

對螺栓的表面處理不能引起脆裂變化。

螺栓機械性能最低要求(根據 ISO

| 等級 | 抗拉強度(Mpa) | 屈服強度(Mpa) | 疲勞強度(Mpa) | |

| 8.8 | 800 | 640 | 40 | 特殊 |

| 10.9 | 1040 | 940 | 40 | 推薦 |

| 12.9 | 1220 | 1100 | 40 | 特殊 |

螺栓聯接計算

本公司計算公式將現行標準、條例以及許多試驗研究成果都能考慮在內。主要是參考AFNOR FD E 25-030推薦的VDI2230(1988)以及API 2C(1995)標準。

如果是懸掛載荷請向我們查詢。

標準計算假設

·支座載荷為壓力

·螺栓等距,均勻布置在節(jié)圓上

·鋼制回轉支承和支架

·支架的厚度、剛度、表面平直度要符合要求(參見“結構”)

·回轉支承用螺栓直接固定在支架上

·若為徑向重載,推薦使用對中孔或粘接以使螺栓免受剪切應力

·夾緊長度至少應等于螺栓直徑5倍:LK>=5.d.

| 支承載荷 | 懸掛載荷 | |

|

|

|

螺栓數計算

根據使用及載荷能力選定回轉支承后,就要確定相應的固定螺栓,從最不利的載荷情況出發(fā),根據下列公式計算所需固定螺栓的最小數目。總之,要保持足夠數目的螺栓以確保回轉支承與支架的有效聯接,而不致發(fā)生轉盤變形。

此處: |

螺栓拉伸系數 |

螺栓拉伸系數Fk

這個系數考慮了裝配的幾何尺寸,它以螺栓直徑以及夾緊長度與直徑的比率為基礎。最佳緊固是在回轉支承和支架上打通孔:使用螺栓螺母,緊固長度長,螺栓剛度足夠且張力損失最小。如果用螺栓在攻絲的支承孔固定,則孔深不小于1.25 d。

緊固張力:Ts

固定螺栓的緊固張力必須足以保證連接不松動,以防裝配疲勞。

最小緊固予緊力計算:

必須檢查所選螺栓直徑的標準予緊力是否滿足運行產生的動態(tài)應力。

| Ts >( | 2,25 | )[( | 4xMT | -FA+80 Nxdx10-3 ] |

| N | ?m |

根據選定的螺栓直徑:聯接等級10.9標準緊固張力在R. 80%時由下表示出。

| 直徑(毫米) | 12 | 14 | 16 | 20 | 22 | 24 | 27 | 30 | 33 |

| 張力(kN) | 56 | 77 | 106 | 166 | 208 | 239 | 315 | 385 | 480 |

張力損失:Fpc

在緊固過程和外載荷作用下以及兩接觸部件的表面粗糙度將減小螺栓的予拉伸,因此產生張力損失,這就降低了裝配時的予緊力。

這種張力損失在下列圖表中示出,它取決于螺栓直徑d和比率LK/d 。

螺帽接觸壓力計算:

通常,如果使用熱處理過的平墊圈,就不必進行這種計算。如果使用有帽螺釘,則需計算(Chc)。

必須令:

FB最大 = Ts + 0,13 x FE

|

允許壓力: 允許壓力:N和Z代號鋼 400 MPa D和X代號鋼 620 MPa E36型鋼 270 MPa |

注 意

任何型號的彈性墊圈都是有絕對不允許使用的,否則將取消所有擔保。

本公司的回轉支承都要有一個驅動機構來控制運動部件的旋轉。這種功能可由不同方法獲得:

1 齒輪傳動(最常用) 2 皮帶傳動 3 鏈傳動 4 直接傳動

齒輪傳動

在外圈上直接切削成漸開線齒,直齒或螺旋齒,而內圈則只能是直齒。

齒形

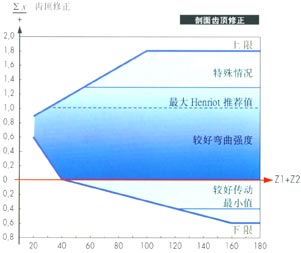

本公司大多數軸承都有齒輪,并經過正齒高修正,這樣可顯著減小壓力,且通過減小齒高可避免小齒輪齒根干擾。同樣也須對小齒輪進行齒高修正,以避免在齒數小于18時發(fā)生幾何干擾。由于傳動應力會引起軸彎曲和齒輪變形,這有害于良好的嚙合,為免于這些缺陷,建議對小齒輪進行剖面校正:比如中凸形齒、修緣齒我們的工程部會提供援助。

強度

我們的額定圖表示了疲勞T的最大允許切向力。選用適當的載荷系數就能獲得持續(xù)運轉能力。

| T=2 | CD |

| Dref |

CD= 齒輪力矩

Dref=節(jié)圓直徑

如不另外說明,所示數值對于代號Z的正火狀態(tài)XC45號鋼材:齒圈有效,如達不到這些值,本公司可進行表面淬火從而顯著提高齒根抗彎強度和抗壓‘強度,在重載時,本公司將對齒及套圈上齒根進行全面淬火,如果要求抗磨性好,可對齒側進行表面淬火。

齒的精度

如無另外說明,本公司根據AFNOR或DIN標準來制造回轉支承的齒,符合下列準則:

未經表面熱處理

| DIN級別 | AFNOR級別 | 最大直徑 | 最大模數 | 任選 |

| 12 | 12 | 所有尺寸 | 25 | 模數45用特殊工具 |

| 10-11-12 | 11-10-9 | 所有尺寸 | 20 | |

| 9-10 | 8-9 | 3100 | 22 | 要求特種設備·根據要求制造 |

| 7-8 | 7 | 2500 | 20 |

需要較高的精度齒,如5級或6級,則需進行齒面研磨(向我們的工程部查詢)

表面淬硬的齒

·一般通過表面淬火達到55 HRc (土5)。

·上表所示齒的等級只是一部分,本公司對11-12級可達到AFNOR或DIN標準。

鄭重聲明

本公司認為AFNOR,DIN或ISO所界定的有關各種精度級別齒的各項特性參數都應滿足。

如果顧客只對某一、二項參數提出要求時,本公司可保證更高精度。