軸承用鋼的發展

高碳鉻軸承鋼的發展 編輯本段

高碳鉻軸承鋼的質量提高主要是降低鋼中的氧含量,減少非金屬夾雜物的含量,控制氧化物系夾雜物的大小和組成,提高鋼的純潔度,從而提高軸承的使用壽命和可靠性。

在六、七十年代前,瑞典、德國、美國及前蘇聯的軸承生產水平及軸承鋼的冶金質量代表著當時的世界先進水平。從八十年代以后,無論從軸承鋼的產量質量,還是從技術水平以及鋼材在世界市場的占有量,日本都處于領先地位。日本的軸承鋼生產主要集中在大同、山陽、愛知、高周波四大突然書鋼廠,其次是住友金屬和神戶制鋼等公司。日本的軸承鋼冶煉技術在六十年代與我國不相上下,但從六十年代中期以來,其軸承鋼的生產技術在以下六個方面有了大的突破,一舉達到世界領先水平。

超高功率電弧爐的應用提高了生產率,降低了電耗;爐外精練LF+RH聯合使用使軸承鋼的氧含量降低到3~10ppm;連續澆注(CC)技術使軸承鋼坯的氧含量得以很好地控制在3~8ppm范圍內,減少了對滾動疲勞壽命影響很大的

B類和D類非金屬夾雜物的數量;偏心爐底出鋼(EBT)改善了軸承鋼中的非金屬夾雜物的形態,使B類

細系列D類粗系列的夾雜物得到明顯的改善;采用巨型鋼包(70~150T)、大型連鑄坯(370×470×2000mm)、大型鋼錠(70~10T,大頭為450×450mm),保證軸承鋼材中的碳化物不均勻性;實現了軸承鋼錠、鋼坯表面質量在生產線上的檢查和清理,同時有嚴格的在線無損探傷裝置對軸承鋼材進行表面及內部缺陷的檢驗,充分保證軸承鋼材無裂紋出廠。

日本軸承鋼生產技術的提高過程簡單地歸納為以下幾個階段:

1964年以前軸承鋼生產采用普通地30噸電弧爐冶煉,下鑄法鑄錠,氧含量為25~35ppm,疲勞壽命L10作為以下對比的基礎值(作為 1)。

1964~1968年,生產采用30~60噸大功率電弧爐冶煉LF法真空脫氣精練,下鑄法鑄錠,氧含量為15~20ppm,疲勞壽命為4 L10,即提高4倍。

1969~1974年,采用60噸大功率電弧爐冶煉,LF-RH法真空脫氣進行精練,氧含量可以達到9 ~15ppm,L10提高

10倍。

1975~1982年,采用UHD100噸大電弧爐進行冶煉,LF-RH法真空脫氣進行精練,氧含量可以達到5 ~10ppm,L10提高20倍。

1983~1989年,采用Super-UHD100噸大電弧爐進行冶煉,偏心爐底出鋼,LF-RH法真空脫氣進行精練,大斷面連鑄鋼坯(或巨型鋼錠)生產工藝生產軸承鋼,氧含量可以達到3 ~8ppm,L10提高30倍。

從以上的幾個階段可以看出,隨著科學技術的不斷進步,在短短的25年中,軸承鋼的冶金質量得到了很大的提高,使軸承鋼的疲勞壽命穩定提高了30倍。

日本NSK公司和鋼廠長期合作致力于改進軸承鋼的質量,開發了長壽命軸承鋼(Z 鋼)和超長壽命高可靠性軸承鋼(EP鋼)。長壽命軸承鋼Z鋼的主要元素(C、Si、Mn、Cr)與一般SUJ2鋼相同,但對P、Ni、Cu的規定比較嚴格,規定了硫含量應小于0.008%,由于鈦和氧對滾動疲勞壽命有害,規定鈦含量應小于0.004%,氧含量應小于9ppm,軸承的疲勞壽命提高一倍。

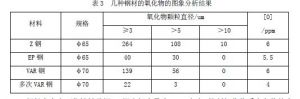

表3 幾種鋼材的氧化物的圖象分析結果

超長壽命高可靠性軸承鋼EP鋼中氧含量為5ppm左右,控制氧化物系夾雜物的大小、數量和分布,使大型夾雜物數量減少,最大夾雜物直徑大幅度變小見表3,從而提高軸承的使用壽命EP鋼的L10壽命是Z鋼的5倍以上,可靠性大大提高。

高碳鉻軸承鋼品種的發展 編輯本段

改變淬透性的高碳鉻軸承鋼

各國均以相當于GCr15的剛號作為軸承用鋼的基礎,通過調整部分合金元素的含量以增加或減小其淬透性。一方面向高淬透性方向發展以適應大壁厚軸承零件的需要,其作法都是增加0.1~0.6%含Mo量,其含Cr量略有提高,也略有降低或不變的,從而發展出一系列淬透性高碳鉻軸承鋼:如瑞典的SKF24、SKF25、SKF26、SKF27:美國的52100.3和52100.4:德過的100CrMo7、100CrMo8;SUJ-4、SUJ-5;我國的GCr15SiMn、GCr18Mo、GCr15SiMo等,這些鋼不僅適用于馬氏體淬火,有的也適用于大壁厚軸承零件的貝氏體淬火。高碳鉻軸承鋼的另一發展是適當降低鉻含量,減小淬透性,研制出被稱為限制淬透性軸承鋼GCr4,其淬透性介于GCr15和碳鋼之間,施以中頻感應透熱,靠淬透性有限而整體淬火只表面硬化,既有滲碳鋼淬火的優越性,又節約了合金滲碳鋼的鋼材成本和昂貴的滲碳熱處理成本。用這種鋼制造的鐵路軸承獲得了很好的性能和經濟效益。

經濟型特殊用途的高碳鉻軸承鋼

以GCr15鋼為基礎,適當調整合金成分以滿足不同特殊性能的高碳鉻軸承用鋼新鋼種:

1)KUJ2KOYO公司在SUJ2的基礎上降低妨礙冷加工性能的C含量及鐵素體強化元素Si、Mn含量,調整了Cr、Mo含量以補償其淬透性、提高淬火后的韌性。該鋼的淬透性與SUJ2相當,壽命、機械性能優于SUJ2,突出優點是具有優越的冷加工性能,比SUJ2的變形阻力低15~20%,在軸承加工中可節約資源和能源;且可利用其冷加工性能提高軸承的使用性能。KOYO擬用KUJ2代替 SUJ2作為標準材料.

2)高強度GT

GT軸承鋼是在SUJ2的基礎上添加適量的Si和Ni,提高基體的強度和韌性,同時提高抗回火穩定性.GT鋼的旋轉疲勞強度、抗壓強度分別比SUJ2提高20%、30%,相當于60HRC的回火溫度提高50℃。滾子試驗的L10為SUJ2 的20倍,6206軸承潔凈潤滑的L10比SUJ2軸承提高了約6倍,在污染油中的L10壽命大約是SUJ2軸承的2倍,采用特殊熱處理(SH處理)后,壽命大約是SUJ2軸承的6倍。推薦GT鋼用于重載、潤滑條件下使用的軸承及小型輕量化條件下使用的軸承。

3)NSJ2

NSJ2是 NSK在SUJ2鋼的基礎上開發的新鋼種。其技術思路是認為在潤滑劑受污染的情況下,軸承的疲勞萌生于外來磨屑引起的軸承滾道擦傷或壓痕處,增加殘余奧氏體含量可提高起源于表面疲勞的軸承壽命,通過調整鋼的合金成分,提高淬回火后的殘余奧氏體含量并將其保持在相對穩定的狀態。該鋼的化學成分為:C0.8~0.85%,Cr0.9~1.1%,Mn0.6~0.8%,Si0.5%。NSJ2在清潔潤滑條件下的疲勞壽命與SUJ2相當,在污染潤滑條件下的壽命、尺寸穩定性優于SUJ2,抗磨損及抗咬合性與SUJ2相近。

4)準高溫軸承鋼(中溫軸承鋼)

GCr15鋼在超過150℃的情況下,滾動疲勞壽命會急劇下降。研究認為,在高溫及接觸應力作用下,次表層形成硬度低的鐵素體白色區,該區內球狀碳化物消失并在臨近區域析出針狀碳化物,白亮區稱為后來的疲勞源。通過在GCr15鋼的基礎上加入Cr、Mo、Si等阻止碳擴散的元素以阻止白亮區的形成來提高高溫性能。

KOYO公司開發準高溫KUJ7,其成分為C1.00%,Cr2.00%,Si0.80%,Mn0.05%,Mo0.50%。該鋼在180℃、5230Mpa的條件下L10比SUJ2提高約20倍,特別適合于制造汽車發動機及輔機用軸承和鋼鐵等熱加工設備用軸承。NTN也在SUJ2的基礎上通過調整化學成分開發了類似的鋼種NTJ2。在150℃工作溫度下,該鋼制軸承的壽命為 TS2處理(200℃高溫回火)的SUJ2的3倍多,尺寸穩定性、抗剝落性優于后者。NTN主要把該鋼用于車輛用牽引電機、汽車電器、復印機、薄膜延伸機、燃汽輪機、造紙機等機械中使用的軸承。

附件列表

詞條內容僅供參考,如果您需要解決具體問題

(尤其在法律、醫學等領域),建議您咨詢相關領域專業人士。