軸承裝配后質量分析與判斷

一. 尺寸精度超差

內徑、外徑尺寸在成品檢查中有超差可能,主要原因: 1. 前工序的產品漏檢。

2. 裝配檢查環境溫差變化大。

3.標準件與套圈恒溫不夠。

4.磨加工與成品檢查使用標準件不合格。

軸承內徑尺寸過大,應判為不合格產品,內圈報廢。內徑尺寸過小,應判為不合格產品,但可以返工修磨,使其成為合格品。軸承外徑尺寸過大,可通過重新修磨,使其成為合格。但外徑尺寸過小,應判為不合格軸承,外圈報廢。

二. 旋轉精度超差

產生旋轉精度超差的原因有: 1. 套圈在磨加工時,溝道中心平面對基準端面平等度已超差。

2. 內外溝道表面有傷、有臟物。

3. 內外套圈基準面有傷。

4. 內外溝道直徑變動量較大。

5. 裝最后一球時,會使外圈變形,或使鋼球表面卡傷。

6. 可能裝有混球,鋼球直徑差過大。

7. 保持架變形。

8. 溝形狀變形。

Kia和Kea超差而報廢較少,即使有是由于單個套圈的溝道對內徑或外徑厚

度變動量超差。但是Sia和Sea超差而報廢較多。為了減少損失,往往通過拆零件重新組合裝配可得到一定改善。Sd和SD超差只能報廢。

三. 軸承靈活性不好

軸承靈活性不好,其主要原因有: 1. 鉚合時軸承內部進入污物。

2. 鉚合時壓力太重,使保持架變形。

3. 模具受力不均,使保持架受壓不均,產生變形。

4. 鉚釘直徑超差,長度超差,使鉚合時,同一保持架鉚釘變形量不等,使保持架變形。

5. 保持架球窩尺寸超差,使鋼球轉動無足夠的徑向間隙。

6. 合套時徑向游隙太小。

7. 個別出現混入大球,不能轉動等。

四. 徑向游隙超差

按徑向游隙要求進行合套,出現徑向游隙超差,主要原因有: 1. 套圈尺寸分選的數值不準確,由于分選中的偶然誤差,測量系統誤差等造成。

2. 套圈尺寸分選的數值不準確,由于分選中的偶然誤差,測量系統誤差等造成。

3. 套圈溝道曲率半徑超差。

4. 測量軸向游隙、鋼球等分不均、位置不正確、手推力不一致。

5. 軸承清潔度不夠。

6. 套圈溝道幾何尺寸偏差過大。

7. 保持架中心圓超差過大。

游隙過大和過小均為不合格產品。但可以返工,重新配套來達到合格的游

五.軸承銹蝕

軸承銹蝕為外觀質量不合格。其產生原因是軸承零件保存不當產生銹蝕;裝配過程中防銹工藝執行不嚴;特別是梅雨季節操作者不帶手套作業;裝配作業間空氣相對濕度過大;清潔度較差等。

產生銹蝕的產品可進行擦銹處理,使其成合格品。銹蝕太大只得報廢或降低精度等級。

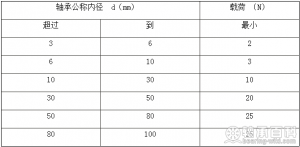

附表二

測量軸承Kia 和Sia時施加的中心軸向載荷

測量軸承Kia 和Sia時施加的中心軸向載荷

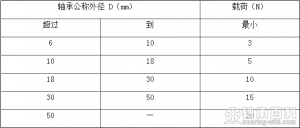

附表三

測量軸承Kea 和Sea時施加的中心軸向載荷

附件列表

詞條內容僅供參考,如果您需要解決具體問題

(尤其在法律、醫學等領域),建議您咨詢相關領域專業人士。

如果您認為本詞條還有待完善,請 編輯

上一篇 下一篇 非標軸承安裝的準備工作和注意問題